Поверхность трассы, Ножки, Соединения (Часть 1)

Итак, у вас есть замечательный проект трассы. Как воплотить проект в жизнь и построить трек? Есть два варианта — у вас есть достаточно финансов заказать строительство трассы у опытных людей или построить трек самостоятельно.

Второй вариант конечно же приемлем, если у вас есть навыки работы со столярным электроинструментом (электропила, фрезер и т.д.). Конечно же, стоит заметить, что техника безопасности всегда должна быть на первом месте!

Ниже, автор описывает процесс строительства трасс основываясь на опыте полученном после неоднократного воплощения в жизнь треков. Так же будут описаны преимущества и недостатки различных методов, однако всего охватить порой не получается.

Содержание:

- Поверхность трассы

- Ножки (подставки, каркас) для трассы

- Соединения секций трассы

Поверхность трассы (трека)

Наиболее подходящий материал для строительства полотна slotcar трассы — MDF (МДФ, анг. medium density fibreboard — рус. древесно-волокнистая плита средней плотности) и ДСП (древесно-стружечная плита). ДСП является наиболее часто используемым материалом, он позволяет получить достаточно гладкую поверхность и является более дешевым вариантом. MDF был использован для строительства нескольких трасс, однако в последнее время получает все большую популярность. MDF позволяет получить более гладкую поверхность и более аккуратный слот (паз). MDF немного тяжелее, чем ДСП.

Как для ДСП так и для MDF существуют стандартные размеры листа — 2.4 м на 1.2 м. Конечно же, большие и меньшие размеры доступны. Стыки между частями трассы добавляют большой кусок работы, который довольно трудоемкий тоже, поэтому листы маленького размера не очень хорошая идея (это приведет к увеличению количества стыков). Поэтому стоит отнестись должным образом к поиску материала.

Для избежания прогиба полотна трассы из-за собственного веса, необходимо использовать поддерживающие конструкции.

Типичный путь решения проблемы провисания — установка деревянных реек под полотно трека — по сторонам вдоль полотна и поперечные каждые 40 — 60 см. На некоторых трассах использовался брус 25×50 мм, но гибкость полотна трассы все равно наблюдалась, с толщиной бруса 75 мм было более удовлетворительно.

Древесина имеет свойство расширяться и сжиматься при изменении температуры и влажности примерно с той же скоростью, что и поверхность доски, так что есть некоторые проблемы по деформации. Недавно были построены трассы из MDF с использованием того же MDF вместо брусков. Такое решение дает большое преимущество — полотно трассы построено из одного материала и не подвергается деформации (при использовании разной породы древесины, каждая из пород будет иметь разную деформацию, при одинаковых показателях температуры и влажности, в народе говоря — «крутит»). Также применение такого решения выгоднее с финансовой стороны, т.к. при раскрое MDF листов остается много подходящих обрезков для поддерживающих конструкций. Не рекомендуется использовать ДСП в таких целях, в связи с тем, что ДСП не так прочен (в массиве достаточная прочность, в узких деталях недостаточная).

Кстати, один недостаток MDF полосы, по сравнению с деревянной рейкой является то, что шурупы хорошо держатся только в толщине MDF, перпендикулярно поверхности материала, если шурупы вкручиваются в торец материала, то он держится слабее (но достаточно, чего не скажешь о надежности вкрученного шурупа в торец ДСП).

Специалисты крепеж и клей при строительстве из MDF с дополнительными армирующими блоками (см. рисунок 1). Вы можете использовать металлический каркас под поверхностью так же, но вы должны оставить зазоры позволяющие компенсировать расширение материала, чтобы избежать деформации.

Приведенная выше конструкция отлично подходит для прямых, но нуждается в небольшой доработке для углов и поворотов. Один подход к решению проблемы суппортов на поворотах и углах, заключается в проведении опор по прямой линии (см. рисунок 2, правая часть). Второй способ заключается в создании изогнутой структуры по краю трассы — что будет являться оградительным барьером так же. Однако тяжело выгнуть дугой полосу MDF толщиной 12 мм с небольшим радиусом. Для этого есть небольшой секрет — использование 3-х полосок MDF с толщиной 4 мм склеенных между собой (см. рисунок 2). Если работа проделана с надлежащей аккуратностью, закругленная часть будет выглядеть как цельный кусок 12 мм.

Ножки (подставки) для трассы

Если вы не планируете устанавливать вашу трассу на уровне пола, то вам понадобятся поднять трек на необходимую высоту. Про выбор высоты и аспекты, влияющие на высоту трассы было описано в разделе Проектирование трассы.

Как же нам поднять и на чем держать трассу?

Один из ответов — использовать что- либо дешевое, доступное и достаточно жесткое. Автор видел использование столов, шкафов, верстаков, бочек (чистые и пустые!) в качестве подставки (поддерживающей) конструкции. Подобное наблюдалось на трассах, где было недостаточно финансирования. В основном трассы строятся на постоянной основе и не нуждаются в перемещении, поэтому регулирование трассы по высоте необходимо лишь раз, при строительстве.

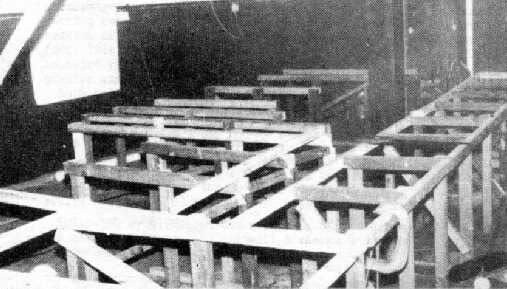

Многие собирают каркас из брусков. Типичные каркасы не требуют особо высокого мастерства и качества, хотя есть некоторые хорошо построенные (сохраняйте время и силы на изготовление полотна трассы).

На некоторых трассах каркас выполнен из стальных профилей — это вариант подходит для тех у кого есть много металла и сварщик. При использовании таких каркасов следует помнить о разных коэффициентах расширения металла и дерева (если поверхность может двигаться относительно рамы, то деформации и трещины, скорее всего появятся на полотне трассы), не говоря уже о сложности демонтажа, если вы рано или поздно надумаете перестроить трассу.

Что же по поводу трасс, которые располагаются в помещении на непродолжительный срок? Если в помещении доступны столы, то трек может быть размещен на них, в этом случае нет необходимости изготовления каркаса или ножек для трассы. Если трек должен иметь собственные ноги, то они должны быть легко устанавливаемыми и снимаемыми для транспортировки или хранения.

Одним из удачных решений этого вопроса, являются ножки, показанные на рисунке 3. В Последнее время, такое решение является наиболее удобным и распространенным. Из рисунка 3 видно, как работают эти ножки. Каждая нога состоит из пары треугольников изготовленных из 12 мм фанеры. Две части соединены между собой одним болтом на 10 мм — чего вполне достаточно для надежности. Верхняя часть ноги прикручивается к треку — трех болтов на 6 мм будет достаточно, чтобы справиться с этой задачей. Паз, прорезанный на одной части ноги, позволяет выполнить регулировку по высоте и наклону (если необходимо). Это означает, что установленная трасса с легкостью будет отрегулирована по высоте (основное удобство для плавных переходов по высоте, горок, мостов и т.д.). Такие ноги позволяют треку расширяться и сжиматься вдоль его длины, поэтому есть небольшой риск деформации при изменении температуры и влажности.

Поверхность пола редко когда бывает идеально ровной в помещениях, поэтому, даже при условии, что трасса построена идеально, некоторые регулировки по высоте необходимы. Когда все высоты отрегулированы, необходимо скрутить между собой две части ноги, закрутив два шурупа по дереву по бокам от основного болта. Для трасс, которые постоянно необходимо перемещать (менять помещения) это будет не самой лучшей идеей, т.к. в новом месте будет необходима новая регулировка трассы по высоте.

Соединения секций трассы

Поверхность трассы будет состоять из нескольких частей (секций). Секции должны быть соединены между собой таким образом, чтобы поверхность стыкующихся частей представляла собой цельную конструкцию, без перепадов по высоте, изменения угла направления в следствии неправильно выполненного стыка и т.д. На рисунке 4 приведены примеры проблемных стыков (на рисунке преувеличены значения перепадов, для наглядности примера), которых следует избегать. Если вы не можете достичь идеального уровня перехода, то небольшой скачек вниз по направлению движения(не более 0,1 мм) не будет проблемой. Очевидно, что ступенька вниз в одном направлении, является ступенькой вверх в противоположном направлении, поэтому, если вы планируете гонки на трассе в обратном направлении, ступеньки будут большой проблемой и их следует избегать.

Разрывы между секциями выглядят хуже, чем ступеньки, но доставляют меньше проблем при управлении моделью. Однако модель не будет ощущать разрывы между секциями в толщину пары листов бумаги.

Другой тип несовершенства — изменение высоты полотна трассы (подъем/спуск на горку). Как объяснялось в разделе проектирования трассы, сильно острое изменение перепада (бугор) ухудшают проходимость этого участка моделью, поэтому их следует избегать. Небольшое вогнутое изменение не причинит вреда (при условии, что оно не приведет к выпуклым переходам где-то в другом месте).

Следует учесть, что со временем будет присуща некоторая деформация на стыках, поэтому, тщательно отнеситесь к вопросу стыковки. Правильная и точная стыковка позволит вам надолго забыть о стыках и не будет влечь за собой каких-либо сложных ремонтов трассы.

Модели не чувствительны к несовершенным стыкам между частями полотна трассы, если:

1) модель движется с малой скоростью

2) модель тяжелая

3) на прямых участках трассы (при условии, что ступенька вниз по направлению движения)

4) у модели достаточно большой клиренс

5) масштаб модели 1/24

6) класс модели не F1

Так что, если вы управляете моделью масштаба 1/24 класс «Ретро», то на движение модели особо не будут влиять стыки на медленных прямых (на такой же модели будут примерно те же результаты на трассе с идеальными стыками).

И так, что нам делать с этими стыками? Все зависит от того, как часто трек будет собран и разобран. Если трек будет построен помещении на постоянной основе и никогда не будет разобран, секции трассы можно прикрутить к непрерывной несущей конструкции с перекрытием. Затем стык следует обработать наждачной бумагой перед покраской.

В случае, если трасса будет разборной и будет требоваться перемещать ее время от времени, тогда надо решать вопрос правильных стыков конструктивно. Обычно хорошо построенный большой переносной трек может быть собран/разобран в течение нескольких часов.

Если трасса будет устанавливаться в помещении на постоянной основе и никогда не будет разбираться, то простые стыки (см. рисунок 5) будут оптимальными. Даже если трасса будет не переносной, необходимо иметь доступ к части трассы под мостом — поэтому эта часть должна быть спроектирована съемной секцией.

Возможно, самый простой способ соединения секций трасс — под стыки подставить рейки (или полосы MDF) под стыком, выровнять поверхности двух частей между собой, зажать детали струбцинами, просверлить отверстия для двух нагелей (деревянный продолговатый цилиндр, применяется в мебельных конструкциях) и двух болтов (см. рисунок 6). Нагель должен входить туго в отверстие. Болт на 8 мм, в отверстие должен входить легко. Такая конструкция позволяет легко собирать трассу и допускает небольшую регулировку стыка по высоте (за счет смещения в районе болта).

Более усовершенствованной конструкцией стыка для разборных трасс является стык изображенный на рисунке 7. Принцип такой же, как описано выше, только сложнее конструктивно, и в тоже время более надежно. При изготовлении такого соединения из MDF деталей, влияние изменения температуры и влажности не будет приводить к деформации, т.к. поверхность трассы и соединительные суппорты выполнены из однородного материала.

Автор Chris Frost. Перевод Максименко А. (2013 г.)

Источник оригинала: slotcarracing.org.uk

Источник перевода: slotcar-dz.com

Прим. ред.: Остальные части статьи переведены не были. Со следующими частями вы можете ознакомиться на сайте автора (на английском языке) или через переводчик.